在工业生产的核心场景中,“控温” 与 “能量高效转换” 是永恒的课题 —— 小到家用空调的制冷循环,大到 LNG 液化、空气分离、新能源储能等大型工程,都离不开两类关键设备的支撑。它们一个是 “制冷与能量回收的魔术师”,一个是 “热量传递的幕后英雄”,共同构成了工业系统的 “冷热调节核心”。这对工业界的 “黄金搭档”,就是透平膨胀机与换热器。今天,我们就拆解它们的工作奥秘、应用场景,以及如何携手赋能千行百业。

透平膨胀机的核心使命,是通过气体的绝热膨胀实现 “降温制冷”,同时回收膨胀过程中释放的能量,做到 “一箭双雕”。它就像工业系统中的 “制冷能手 + 能量回收专家”,在低温工程、能源利用等领域不可或缺。

透平膨胀机的工作逻辑源于 “绝热膨胀制冷”:高压气体通过喷嘴加速后,以极高速度冲击转子叶片,推动转子高速旋转(转速可达数万转 / 分钟)。在这个过程中,气体不仅对外做功(驱动转子转动,进而带动发电机或压缩机),自身温度还会急剧下降 —— 就像给打气筒快速放气时,气嘴会变冷一样,气体膨胀消耗自身内能,实现制冷效果。

这种 “做功 + 制冷” 的双重特性,让透平膨胀机成为 “能量守恒” 的完美践行者:既满足了工业场景的低温需求,又将原本浪费的能量回收利用,大幅提升系统能效。

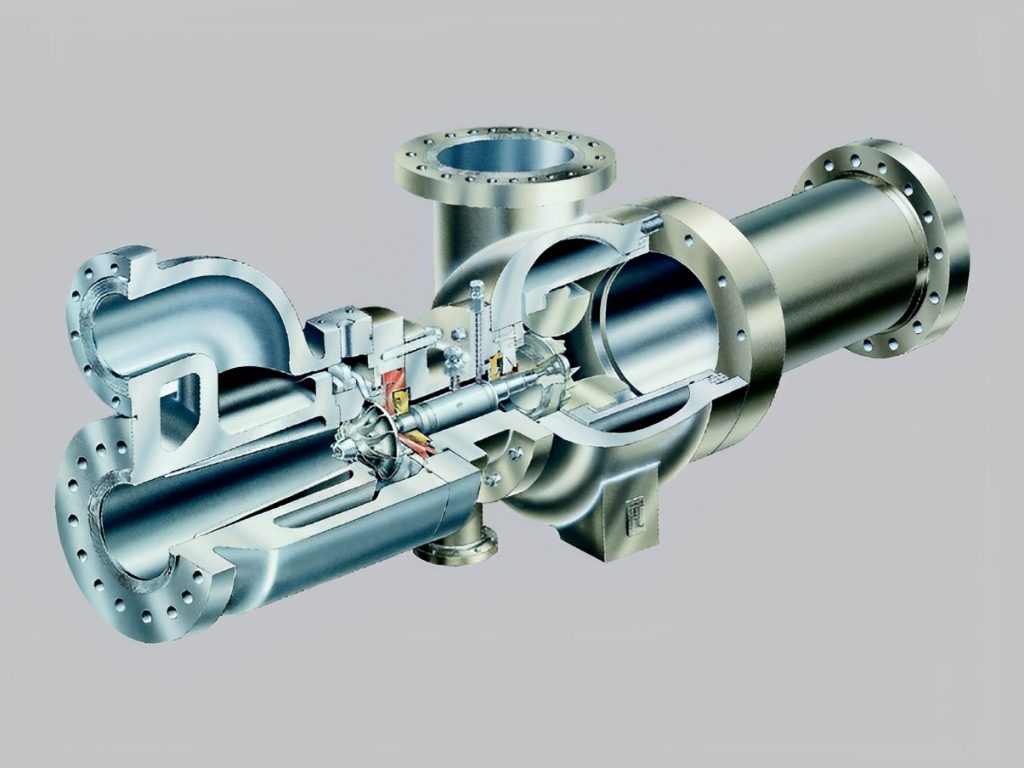

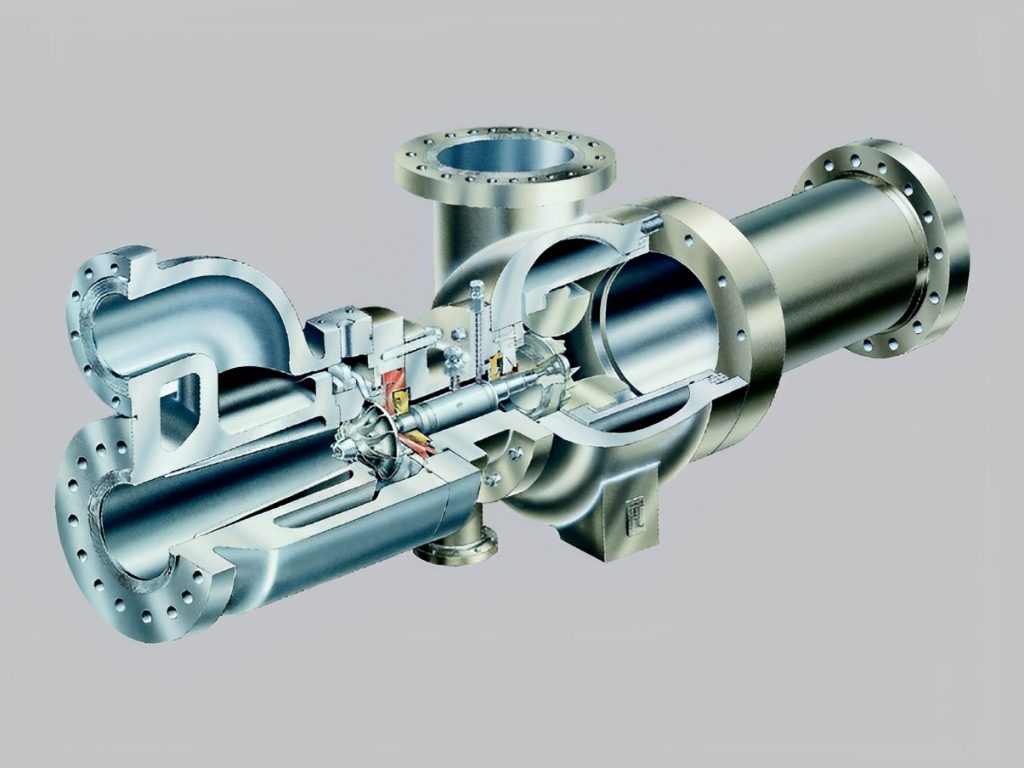

透平膨胀机的结构看似复杂,核心由四大部件构成,各司其职:

喷嘴:负责将高压气体加速,将压力能转化为动能,形成高速气流;

转子:核心转动部件,叶片受高速气流冲击而旋转,是 “做功” 的核心;

轴承:支撑转子高速稳定运转,常用空气轴承或磁悬浮轴承,减少摩擦损耗;

机壳:密封气体、保护内部部件,同时引导气流进出,保证工作环境稳定。

这些部件的精密配合,决定了透平膨胀机的制冷效率和能量回收效率,其设计精度通常以微米计。

透平膨胀机的 “制冷 + 能量回收” 能力,使其在多个关键领域成为核心设备:

空气分离:在制取氧气、氮气的空分设备中,透平膨胀机将压缩空气冷却至 - 170℃以下,实现气体液化分离,同时回收的能量可驱动压缩机,降低系统能耗 30% 以上;

天然气液化(LNG):在 LNG 工厂中,透平膨胀机是天然气液化的核心制冷设备,将天然气冷却至 - 162℃实现液化,回收的能量可用于驱动循环压缩机,提升液化效率;

低温粉碎:在塑料、橡胶等材料的低温粉碎工艺中,透平膨胀机提供 - 80℃以下的低温环境,让材料变脆易粉碎,同时回收能量降低生产能耗;

压缩空气储能:在新能源储能领域,透平膨胀机在释能阶段将高压空气膨胀制冷,同时驱动发电机发电,实现能量的高效释放。

如果说透平膨胀机是 “制冷能手”,那换热器就是 “热量搬运工”—— 它不直接产生冷或热,而是通过高效传热,将热量从一种流体传递到另一种流体,实现 “余热回收”“温度调节”“能量再利用”。没有换热器,工业生产中的大量热量会白白浪费,许多控温工艺也无法实现。

换热器的核心是 “传热”,根据传热介质的接触方式,主要分为三类:

间壁式换热器:最常用的类型,冷热流体被金属壁隔开,不直接接触,如管壳式、板翅式换热器,适合有污染风险或需分离的流体;

蓄热式换热器:通过蓄热体交替吸收和释放热量,如陶瓷球蓄热器,适合高温、大流量场景(如钢铁厂余热回收);

直接接触式换热器:冷热流体直接混合传热,如喷淋式换热器,传热效率极高,但仅适用于流体可混合的场景(如冷却水与热水混合降温)。

不同传热方式的换热器,适配不同工业场景,确保传热效率与安全性。

换热器之所以能成为工业 “刚需”,源于其四大核心优势:

高效传热:通过优化结构(如微通道、翅片设计),传热系数可达传统设备的 2-5 倍,快速实现温度调节;

结构紧凑:采用紧凑式设计(如板翅式、微通道式),单位体积换热面积是传统设备的 3-10 倍,节省工业空间;

适应性强:可适配高温(超 1000℃)、低温(低于 - 200℃)、高压(超 100MPa)等极端工况,满足不同工业需求;

经济性显著:通过余热回收(如工业废水余热加热冷水),可降低系统能耗 15%-40%,缩短投资回报周期。

换热器的应用几乎覆盖所有工业领域,是 “无处不在的热量搬运工”:

石油化工:在炼油、化工反应中,换热器用于冷却反应产物、预热原料,回收反应余热,降低能耗;

新能源:在光伏、风电配套的储能系统中,换热器用于调节储能介质温度,保证储能效率;

低温工程:在 LNG 接收站,换热器用于 LNG 汽化(将 - 162℃的 LNG 加热至常温),同时回收冷能;

环保工程:在污水处理、烟气脱硫脱硝中,换热器用于回收废水、烟气中的余热,实现节能与环保双赢;

民生领域:家用空调、集中供暖系统中的换热器(蒸发器、冷凝器),是实现冷热交换的核心部件。

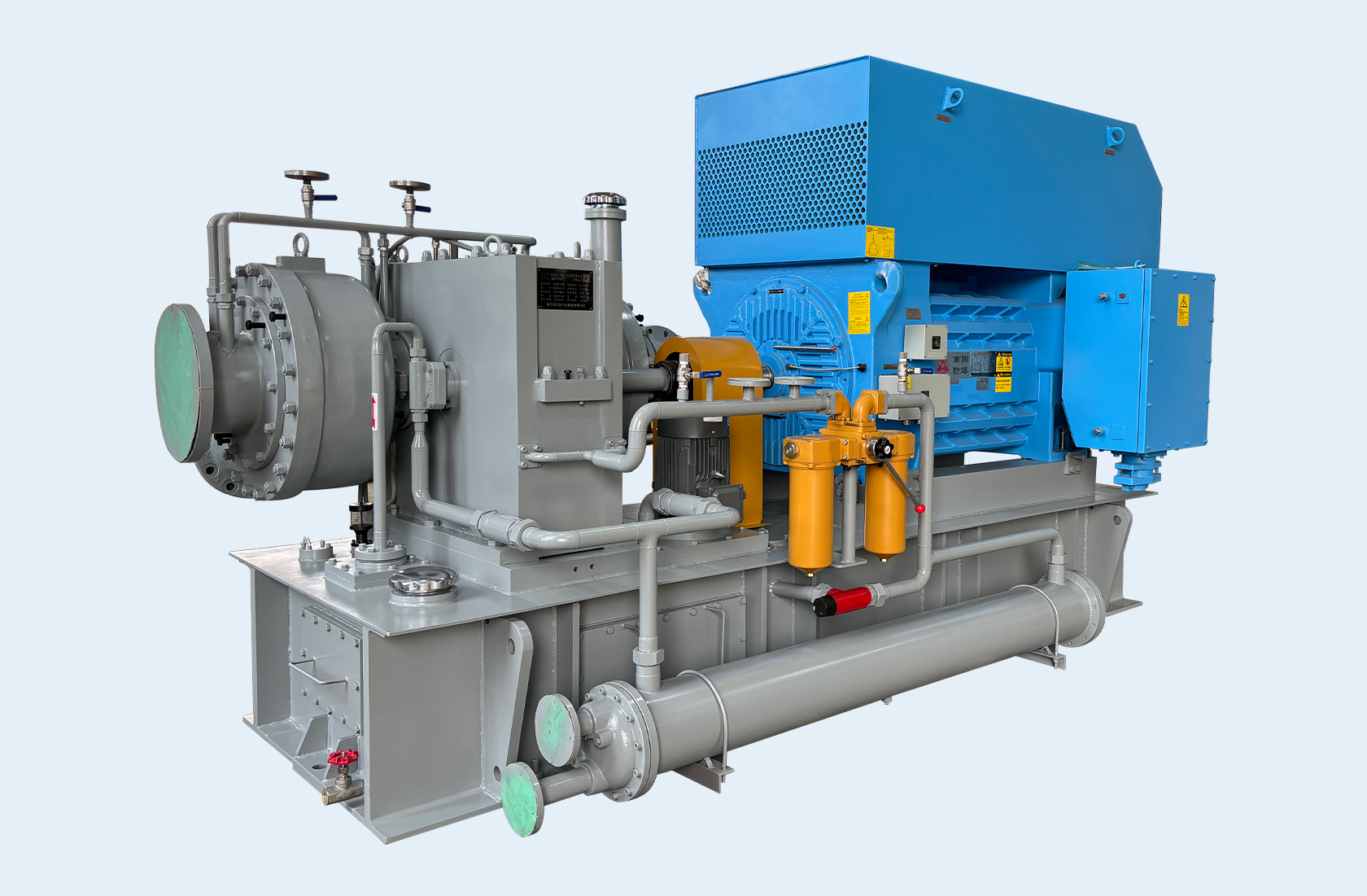

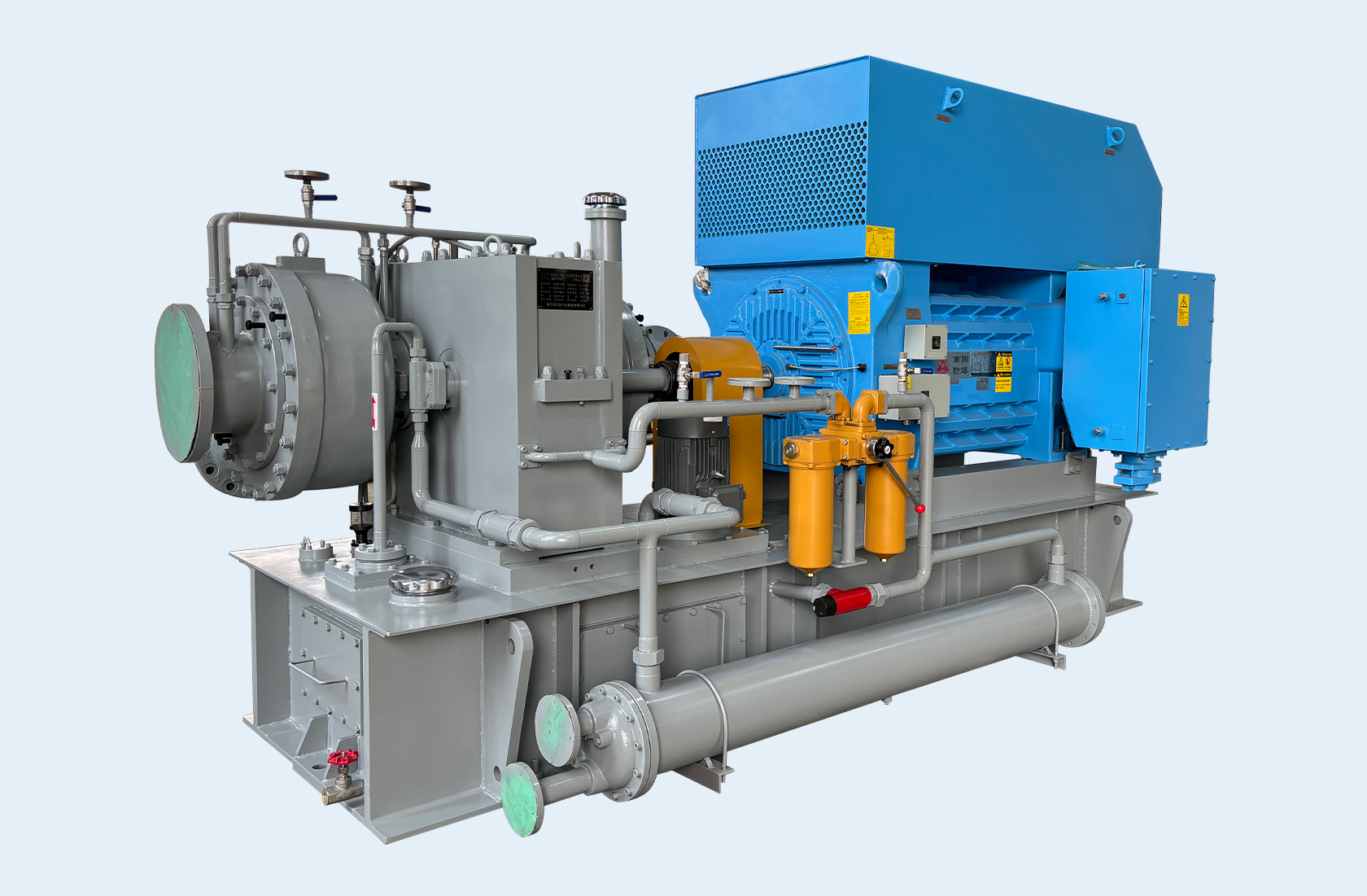

透平膨胀机与换热器单独使用时已能发挥重要作用,但在许多复杂工业系统中,它们的 “协同作战” 才是实现高效运行的关键 —— 透平膨胀机提供制冷或能量转换,换热器负责热量回收与传递,两者形成闭环,让能量利用效率最大化。

LNG 在汽化过程中会释放大量冷能(1 吨 LNG 汽化可释放约 830MJ 的冷能,相当于 230 度电的能量),这一过程需要透平膨胀机与换热器的紧密协作:

LNG 储罐中的低温 LNG 先进入换热器,与外界的常温流体(如海水、空气)进行热交换,LNG 吸收热量逐渐汽化,同时冷能传递给常温流体;

被冷却的低温流体(如 - 100℃以下的低温空气)进入透平膨胀机,绝热膨胀后温度进一步降低至 - 150℃以下,同时驱动转子旋转回收能量(用于发电或驱动压缩机);

膨胀后的超低温流体再次进入换热器,继续为 LNG 汽化提供冷量支撑,形成 “冷能回收 - 制冷 - 再利用” 的闭环,让 LNG 冷能利用率从传统的 30% 提升至 80% 以上。

压缩空气储能是新能源消纳的关键技术,透平膨胀机与换热器的协同是其核心环节:

充电阶段:电网多余电能驱动压缩机,将空气压缩至高压(10-15MPa),压缩过程中空气温度升高,通过冷却换热器将热量传递给储热介质(如导热油),空气降温后储存于地下洞穴;

放电阶段:高压空气从洞穴释放,先进入预热换热器,吸收储热介质储存的热量(温度从常温升至 300℃以上),随后进入透平膨胀机绝热膨胀,驱动发电机发电;

膨胀后的低温空气(-50℃以下)可再次进入换热器,回收冷能用于冷却压缩阶段的空气,进一步提升系统能效,让压缩空气储能的综合效率从传统的 50% 提升至 70% 以上。

随着工业领域对 “高效、节能、低碳” 的需求不断升级,透平膨胀机与换热器也在持续迭代,未来两大技术方向值得关注:

采用新型材料(如碳纤维增强复合材料、高温合金),适配更高温高压工况,同时减轻设备重量;

研发磁悬浮轴承、空气轴承等无油润滑技术,减少摩擦损耗,提升设备寿命和可靠性;

集成智能监测系统,通过传感器实时监测转速、温度、压力等参数,实现预测性维护。

材料创新:研发耐腐、耐高温的新型合金(如镍基合金)、陶瓷材料,适配更极端工况;

结构优化:向微通道化、一体化方向发展,进一步提升单位体积换热面积,缩小设备体积;

智能控制:结合 AI 算法和实时数据,动态调节流体流量、温度,实现全工况下的最优传热效率;

系统集成:与透平膨胀机、压缩机等设备集成设计,形成 “一体化能量转换模块”,降低系统复杂度。

透平膨胀机以 “绝热膨胀” 为核心,是工业制冷与能量回收的 “核心动力”;换热器以 “高效传热” 为使命,是热量循环利用的 “关键桥梁”。它们各自独立又相互依存,在 LNG、空分、储能等关键领域的协同应用,推动了工业系统向 “低能耗、高效率、低碳化” 转型。

未来,随着材料技术、智能控制、系统集成的不断创新,这对工业 “冷热双雄” 还将解锁更多应用场景 —— 从深空探测的低温保障,到新能源汽车的热管理,再到工业余热的全域回收,它们将持续为工业高质量发展注入动力,成为实现 “双碳” 目标的重要技术支撑。