新闻动态

NEWS

当前位置:首页 >> 新闻动态

____________________________________________________________________________

新闻中心

NEW CENTER

产品中心

PRODUCT CENTER

其中,正仲氢的转化效率直接影响氢能储运的能耗与安全性 —— 普通氢气中,正氢占比约 75%、仲氢占比约 25%,而仲氢的液化能耗更低、储存稳定性更强。要实现氢能的高效储运,必须通过专业设备将正氢催化转化为仲氢,这正是正仲氢催化转化反应器的核心使命。作为氢能产业链的关键设备,它不仅破解了氢能储运的效率瓶颈,更筑牢了安全防线,成为氢能规模化应用的 “必备神器”。本文将从技术原理、核心优势、应用场景到行业价值,全面解析这一设备的重要性。

正氢的液化温度更高(约 - 252.7℃),液化过程中会释放大量相变热,增加液化能耗;

仲氢的液化温度更低(约 - 259.1℃),液化能耗比正氢低约 13%,且储存时更稳定,不易因热量积累导致液氢汽化泄漏。

1. 催化体系:核心 “催化剂” 的精准选型

贵金属催化剂:如钯(Pd)、铂(Pt)等,催化活性高、转化速率快,适用于高端精密场景,但成本较高;

非贵金属催化剂:如镍(Ni)基、铁(Fe)基催化剂,成本较低、稳定性强,适合大规模工业应用;

低温催化剂:如稀土金属化合物催化剂,能在液氢储存的低温环境下保持活性,实现 “边储存边转化”。

2. 反应流程:“接触 - 催化 - 分离” 的高效闭环

第一阶段(预热 / 降温):根据催化剂的活性温度要求,将氢气加热或冷却至最佳反应温度(不同催化剂的活性温度差异较大,低温催化剂可在 - 250℃以下工作,常温催化剂则在 20-80℃区间);

第二阶段(催化转化):氢气流经催化剂表面时,在催化剂的作用下,正氢的原子核自旋方向发生翻转,转化为仲氢,这一过程会释放少量反应热;

第三阶段(分离输出):转化后的氢气(仲氢占比可达 95% 以上)经分离装置去除微量杂质后,进入后续的液化或储存系统。

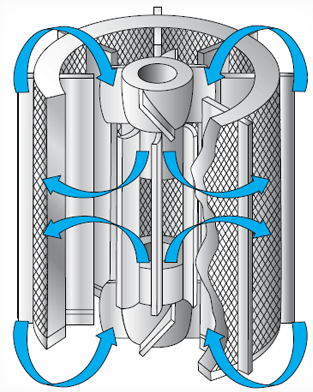

3. 结构设计:兼顾效率与安全的优化方案

列管式结构:采用多根平行换热管,催化剂涂覆在管内壁,氢气在管内流动,管外通过冷媒或热媒控制温度,换热效率高、结构稳定;

板式结构:采用多层平行板片,板片间形成反应通道,催化剂涂覆在板片表面,体积小、重量轻,适合空间受限的场景;

微通道结构:通过微加工技术制造微小反应通道,比表面积大,氢气与催化剂的接触更充分,转化效率可达 98% 以上,适用于高端氢能设备。

二、核心优势:破解氢能储运的 “效率与安全” 双重痛点

1. 转化效率高:降低储运能耗,提升经济效益

2. 运行稳定:适应复杂工况,延长设备寿命

材料方面,采用耐低温、耐腐蚀的不锈钢(如 316L)、钛合金等材料,能抵御液氢的低温冲击与氢气的氢脆腐蚀;

结构方面,采用模块化设计,便于安装、维护与扩容,同时减少因温度变化导致的设备变形;

催化剂方面,通过表面改性技术提升催化剂的稳定性,使用寿命可达 8000-10000 小时,远高于普通催化剂的 3000-5000 小时。

3. 安全可靠:规避泄漏风险,保障储运安全

泄漏防护:采用双密封结构、压力监测传感器,实时监测氢气泄漏情况,一旦出现泄漏,立即触发报警与切断装置;

温度控制:反应过程中释放的少量热量,通过高效换热系统及时导出,避免局部温度过高导致氢气汽化;

防爆设计:设备外壳采用防爆结构,内部配备惰性气体吹扫系统,防止氢气与空气混合形成爆炸性混合物。

三、应用场景:覆盖氢能全产业链的 “关键设备”

1. 液氢生产与储存:降低液化能耗,提升储存效率

2. 氢能长距离运输:减少损耗,降低运输成本

3. 燃料电池汽车与加氢站:提升加注效率,保障使用安全

提升加注效率:仲氢的液化温度更低,加注过程中不易汽化,加注时间比普通氢气缩短 20%-30%;

保障使用安全:高稳定性的仲氢能减少燃料电池内部的热量积累,降低电池过热风险;

降低运营成本:减少加注过程中的氢气损耗,提升加氢站的运营效益。

4. 工业绿氢应用:适配大规模转化,助力减碳目标

四、行业价值:助力氢能规模化发展的 “核心支撑”

1. 降低氢能储运成本,提升产业竞争力

2. 保障氢能供应链安全,筑牢产业发展防线

3. 助力 “双碳” 目标实现,推动能源转型

直接减碳:氢能的使用过程零排放,规模化应用可替代大量化石燃料,减少二氧化碳排放;

间接减碳:降低氢能储运的能耗,减少了储运环节的碳排放(如液氢生产能耗降低可减少电力消耗带来的碳排放)。

五、未来趋势:技术迭代升级,拓展应用边界

1. 催化剂技术创新:降低成本,提升性能

开发非贵金属催化剂的改性技术,提升催化活性,缩小与贵金属催化剂的性能差距;

探索新型催化剂材料(如二维材料、复合材料),进一步提升转化效率与稳定性;

优化催化剂的制备工艺,降低生产成本,推动设备的规模化应用。

2. 设备智能化升级:实时监控,精准调控

集成温度、压力、转化率等多维度传感器,实时监测设备运行状态;

通过 AI 算法对运行数据进行分析,精准调控反应温度、压力等参数,优化转化效率;

实现远程监控与故障预警,减少人工维护成本,提升设备的运行可靠性。

3. 应用场景拓展:适配多元需求,覆盖全产业链

小型化:针对燃料电池汽车、便携式氢能设备等场景,开发小型化、轻量化的反应器;

模块化:设计可拼接的模块化设备,适配不同规模的氢能项目(从几千立方米到几十万立方米);

定制化:根据不同行业、不同场景的需求,提供个性化的转化解决方案(如高温工况、高压工况的定制化设备)。

六、结语:选择正仲氢催化转化反应器,共赴氢能新时代

正氢的液化温度更高(约 - 252.7℃),液化过程中会释放大量相变热,增加液化能耗;

仲氢的液化温度更低(约 - 259.1℃),液化能耗比正氢低约 13%,且储存时更稳定,不易因热量积累导致液氢汽化泄漏。

1. 催化体系:核心 “催化剂” 的精准选型

贵金属催化剂:如钯(Pd)、铂(Pt)等,催化活性高、转化速率快,适用于高端精密场景,但成本较高;

非贵金属催化剂:如镍(Ni)基、铁(Fe)基催化剂,成本较低、稳定性强,适合大规模工业应用;

低温催化剂:如稀土金属化合物催化剂,能在液氢储存的低温环境下保持活性,实现 “边储存边转化”。

2. 反应流程:“接触 - 催化 - 分离” 的高效闭环

第一阶段(预热 / 降温):根据催化剂的活性温度要求,将氢气加热或冷却至最佳反应温度(不同催化剂的活性温度差异较大,低温催化剂可在 - 250℃以下工作,常温催化剂则在 20-80℃区间);

第二阶段(催化转化):氢气流经催化剂表面时,在催化剂的作用下,正氢的原子核自旋方向发生翻转,转化为仲氢,这一过程会释放少量反应热;

第三阶段(分离输出):转化后的氢气(仲氢占比可达 95% 以上)经分离装置去除微量杂质后,进入后续的液化或储存系统。

3. 结构设计:兼顾效率与安全的优化方案

列管式结构:采用多根平行换热管,催化剂涂覆在管内壁,氢气在管内流动,管外通过冷媒或热媒控制温度,换热效率高、结构稳定;

板式结构:采用多层平行板片,板片间形成反应通道,催化剂涂覆在板片表面,体积小、重量轻,适合空间受限的场景;

微通道结构:通过微加工技术制造微小反应通道,比表面积大,氢气与催化剂的接触更充分,转化效率可达 98% 以上,适用于高端氢能设备。

二、核心优势:破解氢能储运的 “效率与安全” 双重痛点

1. 转化效率高:降低储运能耗,提升经济效益

2. 运行稳定:适应复杂工况,延长设备寿命

材料方面,采用耐低温、耐腐蚀的不锈钢(如 316L)、钛合金等材料,能抵御液氢的低温冲击与氢气的氢脆腐蚀;

结构方面,采用模块化设计,便于安装、维护与扩容,同时减少因温度变化导致的设备变形;

催化剂方面,通过表面改性技术提升催化剂的稳定性,使用寿命可达 8000-10000 小时,远高于普通催化剂的 3000-5000 小时。

3. 安全可靠:规避泄漏风险,保障储运安全

泄漏防护:采用双密封结构、压力监测传感器,实时监测氢气泄漏情况,一旦出现泄漏,立即触发报警与切断装置;

温度控制:反应过程中释放的少量热量,通过高效换热系统及时导出,避免局部温度过高导致氢气汽化;

防爆设计:设备外壳采用防爆结构,内部配备惰性气体吹扫系统,防止氢气与空气混合形成爆炸性混合物。

三、应用场景:覆盖氢能全产业链的 “关键设备”

1. 液氢生产与储存:降低液化能耗,提升储存效率

2. 氢能长距离运输:减少损耗,降低运输成本

3. 燃料电池汽车与加氢站:提升加注效率,保障使用安全

提升加注效率:仲氢的液化温度更低,加注过程中不易汽化,加注时间比普通氢气缩短 20%-30%;

保障使用安全:高稳定性的仲氢能减少燃料电池内部的热量积累,降低电池过热风险;

降低运营成本:减少加注过程中的氢气损耗,提升加氢站的运营效益。

4. 工业绿氢应用:适配大规模转化,助力减碳目标

四、行业价值:助力氢能规模化发展的 “核心支撑”

1. 降低氢能储运成本,提升产业竞争力

2. 保障氢能供应链安全,筑牢产业发展防线

3. 助力 “双碳” 目标实现,推动能源转型

直接减碳:氢能的使用过程零排放,规模化应用可替代大量化石燃料,减少二氧化碳排放;

间接减碳:降低氢能储运的能耗,减少了储运环节的碳排放(如液氢生产能耗降低可减少电力消耗带来的碳排放)。

五、未来趋势:技术迭代升级,拓展应用边界

1. 催化剂技术创新:降低成本,提升性能

开发非贵金属催化剂的改性技术,提升催化活性,缩小与贵金属催化剂的性能差距;

探索新型催化剂材料(如二维材料、复合材料),进一步提升转化效率与稳定性;

优化催化剂的制备工艺,降低生产成本,推动设备的规模化应用。

2. 设备智能化升级:实时监控,精准调控

集成温度、压力、转化率等多维度传感器,实时监测设备运行状态;

通过 AI 算法对运行数据进行分析,精准调控反应温度、压力等参数,优化转化效率;

实现远程监控与故障预警,减少人工维护成本,提升设备的运行可靠性。

3. 应用场景拓展:适配多元需求,覆盖全产业链

小型化:针对燃料电池汽车、便携式氢能设备等场景,开发小型化、轻量化的反应器;

模块化:设计可拼接的模块化设备,适配不同规模的氢能项目(从几千立方米到几十万立方米);

定制化:根据不同行业、不同场景的需求,提供个性化的转化解决方案(如高温工况、高压工况的定制化设备)。

六、结语:选择正仲氢催化转化反应器,共赴氢能新时代

正氢的液化温度更高(约 - 252.7℃),液化过程中会释放大量相变热,增加液化能耗;

仲氢的液化温度更低(约 - 259.1℃),液化能耗比正氢低约 13%,且储存时更稳定,不易因热量积累导致液氢汽化泄漏。

1. 催化体系:核心 “催化剂” 的精准选型

贵金属催化剂:如钯(Pd)、铂(Pt)等,催化活性高、转化速率快,适用于高端精密场景,但成本较高;

非贵金属催化剂:如镍(Ni)基、铁(Fe)基催化剂,成本较低、稳定性强,适合大规模工业应用;

低温催化剂:如稀土金属化合物催化剂,能在液氢储存的低温环境下保持活性,实现 “边储存边转化”。

2. 反应流程:“接触 - 催化 - 分离” 的高效闭环

第一阶段(预热 / 降温):根据催化剂的活性温度要求,将氢气加热或冷却至最佳反应温度(不同催化剂的活性温度差异较大,低温催化剂可在 - 250℃以下工作,常温催化剂则在 20-80℃区间);

第二阶段(催化转化):氢气流经催化剂表面时,在催化剂的作用下,正氢的原子核自旋方向发生翻转,转化为仲氢,这一过程会释放少量反应热;

第三阶段(分离输出):转化后的氢气(仲氢占比可达 95% 以上)经分离装置去除微量杂质后,进入后续的液化或储存系统。

3. 结构设计:兼顾效率与安全的优化方案

列管式结构:采用多根平行换热管,催化剂涂覆在管内壁,氢气在管内流动,管外通过冷媒或热媒控制温度,换热效率高、结构稳定;

板式结构:采用多层平行板片,板片间形成反应通道,催化剂涂覆在板片表面,体积小、重量轻,适合空间受限的场景;

微通道结构:通过微加工技术制造微小反应通道,比表面积大,氢气与催化剂的接触更充分,转化效率可达 98% 以上,适用于高端氢能设备。

二、核心优势:破解氢能储运的 “效率与安全” 双重痛点

1. 转化效率高:降低储运能耗,提升经济效益

2. 运行稳定:适应复杂工况,延长设备寿命

材料方面,采用耐低温、耐腐蚀的不锈钢(如 316L)、钛合金等材料,能抵御液氢的低温冲击与氢气的氢脆腐蚀;

结构方面,采用模块化设计,便于安装、维护与扩容,同时减少因温度变化导致的设备变形;

催化剂方面,通过表面改性技术提升催化剂的稳定性,使用寿命可达 8000-10000 小时,远高于普通催化剂的 3000-5000 小时。

3. 安全可靠:规避泄漏风险,保障储运安全

泄漏防护:采用双密封结构、压力监测传感器,实时监测氢气泄漏情况,一旦出现泄漏,立即触发报警与切断装置;

温度控制:反应过程中释放的少量热量,通过高效换热系统及时导出,避免局部温度过高导致氢气汽化;

防爆设计:设备外壳采用防爆结构,内部配备惰性气体吹扫系统,防止氢气与空气混合形成爆炸性混合物。

三、应用场景:覆盖氢能全产业链的 “关键设备”

1. 液氢生产与储存:降低液化能耗,提升储存效率

2. 氢能长距离运输:减少损耗,降低运输成本

3. 燃料电池汽车与加氢站:提升加注效率,保障使用安全

提升加注效率:仲氢的液化温度更低,加注过程中不易汽化,加注时间比普通氢气缩短 20%-30%;

保障使用安全:高稳定性的仲氢能减少燃料电池内部的热量积累,降低电池过热风险;

降低运营成本:减少加注过程中的氢气损耗,提升加氢站的运营效益。

4. 工业绿氢应用:适配大规模转化,助力减碳目标

四、行业价值:助力氢能规模化发展的 “核心支撑”

1. 降低氢能储运成本,提升产业竞争力

2. 保障氢能供应链安全,筑牢产业发展防线

3. 助力 “双碳” 目标实现,推动能源转型

直接减碳:氢能的使用过程零排放,规模化应用可替代大量化石燃料,减少二氧化碳排放;

间接减碳:降低氢能储运的能耗,减少了储运环节的碳排放(如液氢生产能耗降低可减少电力消耗带来的碳排放)。

五、未来趋势:技术迭代升级,拓展应用边界

1. 催化剂技术创新:降低成本,提升性能

开发非贵金属催化剂的改性技术,提升催化活性,缩小与贵金属催化剂的性能差距;

探索新型催化剂材料(如二维材料、复合材料),进一步提升转化效率与稳定性;

优化催化剂的制备工艺,降低生产成本,推动设备的规模化应用。

2. 设备智能化升级:实时监控,精准调控

集成温度、压力、转化率等多维度传感器,实时监测设备运行状态;

通过 AI 算法对运行数据进行分析,精准调控反应温度、压力等参数,优化转化效率;

实现远程监控与故障预警,减少人工维护成本,提升设备的运行可靠性。

3. 应用场景拓展:适配多元需求,覆盖全产业链

小型化:针对燃料电池汽车、便携式氢能设备等场景,开发小型化、轻量化的反应器;

模块化:设计可拼接的模块化设备,适配不同规模的氢能项目(从几千立方米到几十万立方米);

定制化:根据不同行业、不同场景的需求,提供个性化的转化解决方案(如高温工况、高压工况的定制化设备)。

六、结语:选择正仲氢催化转化反应器,共赴氢能新时代

联系我们

CONTACT US

咨询热线:

反应器事业部

15896350109(微信同号)

换热器事业部

15358595878(微信同号)

Q Q: 443294490

邮 箱:443294490@qq.com

地 点:江苏省镇江市京口区塔山路2号

多年积累 品质可靠

微信

淘宝店

咨询热线:

地 点:江苏省泰兴市学院路36号(制造基地)

江苏省镇江市塔山路2号 (研发销售中心)

江苏省南京市鼓楼区古平岗4号A座218室 (售后服务)

电 话: 反应器事业部

15896350109(微信同号)

换热器事业部

15358595878(微信同号)

邮 箱:443294490@qq.com

江苏航烨能源科技有限公司

江苏航烨能源装备有限公司